Клапанний механізм двигуна, його пристрій та принцип роботи

Зміст

Клапанний механізм є безпосередньо виконавчим механізмом ГРМ, який забезпечує своєчасну подачу паливоповітряної суміші в циліндри двигуна і наступний випуск вихлопних газів. Ключовими елементами системи є клапани, які повинні забезпечувати герметичність камери згоряння. Вони мають великі навантаження, тому до їхньої роботи пред'являються особливі вимоги.

Основні елементи клапанного механізму

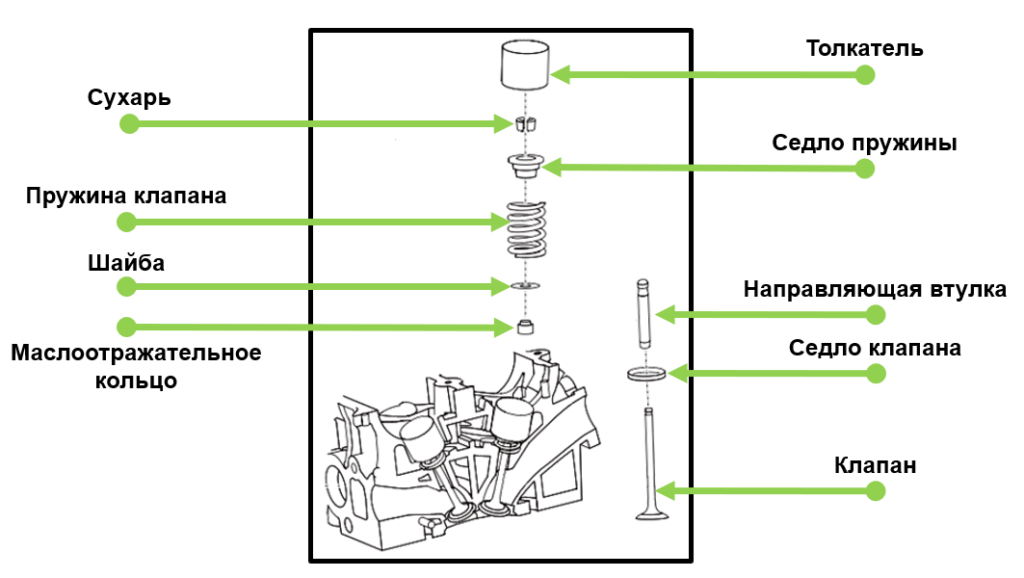

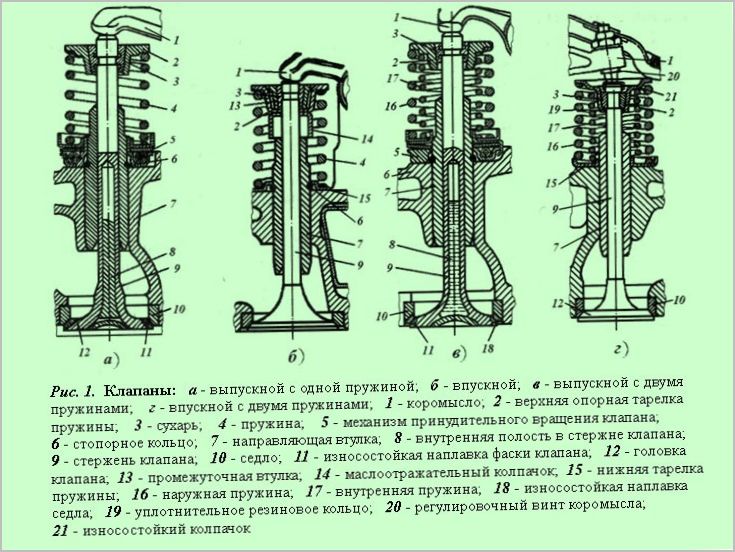

Для нормальної роботи двигуна потрібно як мінімум два клапани на циліндр, впускний та випускний. Сам клапан складається із стрижня та головки у вигляді тарілки. Сідло це місце контакту головки клапана з головкою блоку циліндрів. Впускні клапани мають більший діаметр голівки, ніж випускні. Це забезпечує краще заповнення камери згоряння паливоповітряною сумішшю.

Основні елементи механізму:

- впускні та випускні клапани - призначені для введення паливоповітряної суміші та виведення відпрацьованих газів з камери згоряння;

- напрямні втулки - забезпечують точний напрямок руху клапанів;

- пружина - повертає клапан у вихідне положення;

- сідло клапана - місце контакту тарілки з ГБЦ;

- сухарі - служать опорою для пружини і закріплюють всю конструкцію);

- маслознімні ковпачки або масловідбивні кільця - запобігає попаданню олії в циліндр;

- штовхач - передає натискання від кулачка розподільчого валу.

Кулачки на розподільчому валу тиснуть на клапани, повернення яких у вихідне положення забезпечується пружиною. Пружина прикріплена до стрижня за допомогою сухарів та пружинної тарілки. Для гасіння резонансних коливань на стрижні можуть встановлюватися не одна, а дві пружини з різнобічним навивкою.

Направляюча втулка є циліндричною деталлю. Вона знижує тертя та забезпечує плавну та правильну роботу стрижня. У процесі експлуатації ці деталі також схильні до навантажень і температури. Тому для їх виготовлення використовуються зносостійкі та жароміцні сплави. Втулки випускних та впускних клапанів трохи відрізняються один від одного через різницю в навантаженні.

Як працює клапанний механізм

Клапани постійно піддаються впливу високих температур та тисків. Це вимагає особливої уваги до конструкції та матеріалів цих деталей. Особливо це стосується випускної групи, тому що через неї виходять гарячі гази. Тарілка випускного клапана на бензинових двигунах може нагріватися до 800 °C - 900 °C, а на дизельних 500 °C - 700 °C. Навантаження на тарілку впускного клапана в кілька разів менше, але досягає 300С, що теж чимало.

Тому при їх виробництві використовують жароміцні металеві сплави з легуючими добавками. Крім того, випускні клапани зазвичай мають порожнистий стрижень із натрієвим наповнювачем. Це необхідно для кращої терморегуляції та охолодження тарілки. Натрій усередині стрижня плавиться, тече і забирає частину тепла від пластини та передає його стрижню. Таким чином, можна уникнути перегріву деталі.

Під час роботи на сідлі може утворюватися нагар. Щоб цього не сталося, використовуються конструкції повороту клапана. Сідло є кільцем з високоміцного сталевого сплаву, яке запресовується безпосередньо в головку блоку циліндрів для більш щільного контакту.

Крім того, для правильної роботи механізму необхідно дотримуватись регламентованого теплового зазору. Високі температури викликають розширення деталей, що може спричинити неправильну роботу клапана. Регулювання зазору між кулачками розподільного валу та штовхачами здійснюється підбором спеціальних металевих шайб певної товщини або самих штовхачів (склянок). Якщо у двигуні використовуються гідрокомпенсатори, зазор регулюється автоматично.

Дуже великий тепловий зазор перешкоджає повному відкриттю клапана, і тому циліндри менш ефективно заповнюватимуться свіжою сумішшю. Невеликий зазор (або його відсутність) не дозволить клапанам закритися до кінця, що призведе до прогар клапана і зниження компресії двигуна.

Класифікація за кількістю клапанів

У класичній версії чотиритактного двигуна для роботи потрібно лише два клапани на циліндр. Але до сучасних двигунів пред'являються нові вимоги з погляду потужності, витрати палива і дбайливого ставлення до довкілля, тому їм цього недостатньо. Оскільки чим більше клапанів, то ефективніше буде заповнення циліндра новим зарядом. У різний час на двигунах випробували такі схеми:

- триклапанні (впускні - 2, випускний - 1);

- чотириклапанні (впускні - 2, випускні - 2);

- п'ятиклапанні (впускні - 3, випускні - 2).

Найкраще наповнення та очищення циліндрів досягається за рахунок більшої кількості клапанів на циліндр. Але це ускладнює конструкцію двигуна.

Сьогодні найбільш популярні двигуни з 4-ма клапанами на циліндр. Перший із цих двигунів з'явився в 1912 році на автомобілі Peugeot Gran Prix. У той час це рішення не набуло широкого поширення, але з 1970 року почали активно випускатися серійні автомобілі з такою кількістю клапанів.

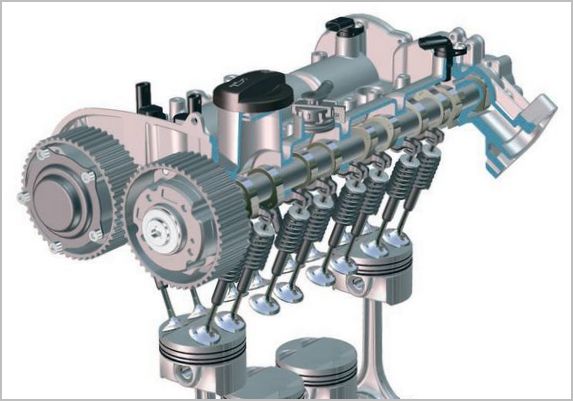

Конструкція приводу

Розподільний вал та привід ГРМ відповідають за правильну та своєчасну роботу клапанного механізму. Конструкція та кількість розподільних валів під кожен тип двигуна підбираються індивідуально. Деталь - це вал, на якому розташовані кулачки певної форми. Коли вони провертаються, то тиск на штовхачі, гідрокомпенсатори або коромисла і відкривають клапани. Тип схеми залежить від конкретного двигуна.

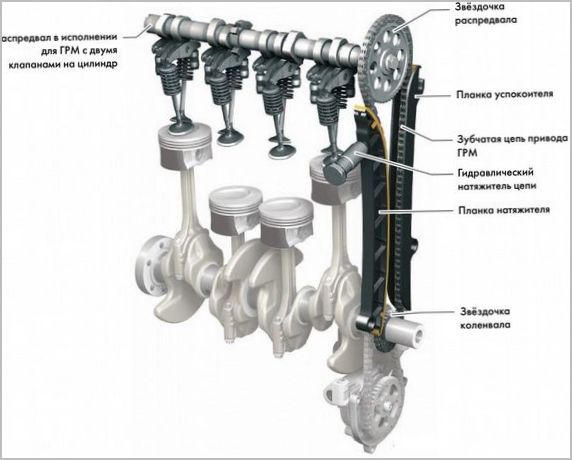

Розподільний вал розташований безпосередньо в головці блоку циліндрів. Привід до нього йде від колінчастого валу. Це може бути ланцюг, ремінь чи шестерня. Найнадійніший – ланцюговий, але він потребує допоміжних пристроїв. Наприклад, гаситель коливань ланцюга (заспокоювач) та натягувач. Швидкість обертання розподільчого валу становить половину швидкості обертання колінчастого валу. Таким чином забезпечується їхня скоординована робота.

Кількість розподільних валів залежить від кількості клапанів. Існують дві основні схеми:

- SOHC - з одним валом;

- DOHC - два вали.

Для одного розподільчого валу достатньо двох клапанів. Він обертається та здійснює почергове відкриття впускних та випускних клапанів. Найпоширеніші чотириклапанні двигуни мають два розподільні вали. Один гарантує роботу впускних клапанів, а інший випускних клапанів. Двигуни типу V оснащені чотирма розподільними валами. По дві з кожного боку.

Кулачки розподільного валу не штовхають стрижень клапана безпосередньо. Існує кілька видів «посередників»:

- роликові важелі (коромисло);

- штовхачі механічні (склянки);

- гідравлічні штовхачі.

Роликові важелі мають кращий пристрій. Так звані коромисли гойдаються на вставних осях і тиснуть на гідроштовхач. Для зменшення тертя на важелі передбачено ролик, який безпосередньо контактує з кулачком.

В іншій схемі використовуються гідравлічні штовхачі (компенсатори зазору), які розташовані безпосередньо на стрижні. Гідрокомпенсатори автоматично регулюють тепловий зазор та забезпечують більш плавну та тиху роботу механізму. Ця невелика частина складається з циліндра з поршнем та пружиною, масляних каналів та зворотного клапана. Гідравлічний штовхач працює за рахунок масла, що подається із системи змащення двигуна.

Механічні штовхачі (склянки) є закритими втулками з одного боку. Вони встановлюються в корпусі головки блоку циліндрів і передають прямо зусилля на стрижень клапана. Його основні недоліки - необхідність періодично регулювати зазори та стуки при роботі з непрогрітим двигуном.

Шум при роботі

Основна несправність клапана - це стукіт на холодному або гарячому двигуні. Стук на холодному двигуні зникає після підвищення температури. Коли вони нагріваються та розширюються, тепловий зазор закривається. Крім того, причиною може бути в'язкість олії, яка не тече в потрібному обсязі гідрокомпенсатори. Забруднення масляних каналів компенсатора може бути причиною характерного постукування.

Клапани можуть стукати на гарячому двигуні через низький тиск масла в системі мастила, брудного масляного фільтра або неправильного теплового зазору. Також необхідно враховувати природне зношування деталей. Несправності можуть бути в самому клапанному механізмі (знос пружини, що направляє втулки, гідравлічних штовхачів і т. д.).

регулювання зазору

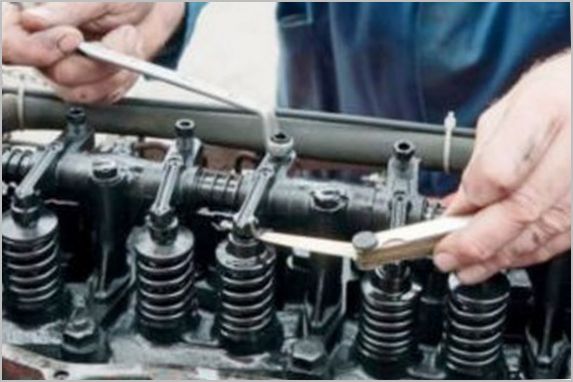

Регулювання виконуються лише на холодному двигуні. Поточний тепловий проміжок визначається спеціальними плоскими металевими щупами різної товщини. Для зміни зазору на коромислах є спеціальний регулювальний гвинт, який провертається. У системах з штовхачем або шайбами регулювання здійснюється шляхом вибору деталей необхідної товщини.

Розглянемо покроковий процес регулювання клапанів для двигунів зі штовхачами (склянками) або шайбами:

- Зніміть кришку двигуна.

- Поверніть колінчастий вал так, щоб поршень першого циліндра опинився у верхній мертвій точці. Якщо по мітках це зробити складно, можна відкрутити свічку запалювання і вставити викрутку в колодязь. Її максимальне переміщення нагору буде мертвою точкою.

- Використовуючи набір плоских щупів, виміряйте зазор у приводі клапанів під кулачками, які не натискають на штовхачі. Щуп повинен мати щільний, але не надто вільний хід. Запишіть номер клапана та значення зазору.

- Проверніть колінчастий вал на один оборот (360°), щоб поршень 4-го циліндра опинився у ВМТ. Виміряйте зазор під іншими клапанами. Запишіть дані.

- Перевірте, в яких клапанах зазор знаходиться поза допуском. Якщо такі є, підберіть штовхачі потрібної товщини, зніміть розподільні вали і встановіть нові склянки. На цьому процедуру завершено.

Рекомендується перевіряти проміжки кожні 50-80 тисяч кілометрів пробігу. Значення стандартних проміжків можна знайти в посібнику з ремонту автомобіля.

Зверніть увагу, що зазори впускних та випускних клапанів можуть іноді відрізнятися.

Правильно відрегульований та налаштований газорозподільний механізм забезпечить плавну та рівномірну роботу двигуна внутрішнього згоряння. Це також позитивно позначиться на ресурсах двигуна та комфорті водія.