Паливні системи бензинових та дизельних двигунів

Зміст

Система живлення забезпечує основну функцію силової установки – доставку енергії з паливного бака до двигуна внутрішнього згоряння (ДВС), що перетворює її в механічний рух. Важливо розробити її так, щоб двигун завжди отримував бензин або дизпаливо в потрібній кількості, не більше і не менше, у всіх, найрізноманітніших режимах своєї роботи. І по можливості зберігати свої параметри якнайдовше без втрати точності роботи.

Призначення та робота паливної системи

Укрупненно функції системи поділяються на транспортувальні та дозуючі. До складу обладнання для перших можна віднести:

- паливний бак, де зберігається запас бензину чи дизпалива;

- насоси, що підкачують, з різним тиском на виході;

- систему фільтрації грубої та тонкої очистки, з відстійниками або без них;

- паливні магістралі з гнучких та жорстких шлангів та трубопроводів з відповідною арматурою;

- додаткові пристрої вентиляції, регенерації пар та забезпечення безпеки при аваріях.

Дозування потрібної кількості пального виконують системи різного рівня складності, до них відносяться:

- карбюратори у застарілих двигунах;

- блоки управління двигунами із системою датчиків та виконавчих пристроїв;

- паливні форсунки;

- насоси високого тиску з дозуючими функціями;

- механічні та гідравлічні регулятори.

Паливоподача тісно пов'язана із забезпеченням двигуна повітрям, але все-таки це різні системи, тому зв'язок між ними здійснюється лише через електронні контролери та впускний колектор.

Організація подачі бензину

Принципово розрізняються дві системи, відповідальні за правильний склад робочої суміші – карбюраторні, де темп подачі бензину визначається швидкістю повітряного потоку, що всмоктується поршнями, і впорскування під тиском, де система лише стежить за витратою повітря і режимами мотора, дозуючи паливо самостійно.

карбюратор

Подача бензину за допомогою карбюраторів вже застаріла, оскільки з нею неможливо дотримуватись екологічних норм. Навіть використання електронних чи вакуумних систем у карбюраторах не допомогло. Нині ці прилади не використовуються.

Принцип роботи карбюратора полягав у пропущенні через його дифузори повітряного потоку, що прямує у впускний колектор. Спеціальні профільовані звуження дифузорів викликали зниження тиску в струмені повітря щодо атмосферного. За рахунок перепаду з розпилювачів надходив бензин. Кількість його обмежувалося створенням паливної емульсії у складі, що визначається поєднанням паливних та повітряних жиклерів.

Управлялися карбюратори невеликими змінами тиску в залежності від швидкості потоку, постійним був лише рівень палива в камері поплавця, який підтримувався подачею насоса і перекриттям вхідного запірного клапана. У карбюраторах було багато систем, кожна з яких відповідала за свій режим двигуна, від пуску до номінальної потужності. Все це працювало, але якість дозування з часом стала незадовільною. Точно відрегулювати суміш, що необхідно для каталітичних нейтралізаторів вихлопних газів, що з'явилися, було неможливо.

впорскування палива

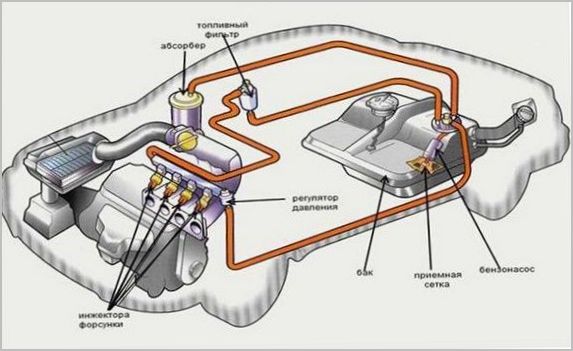

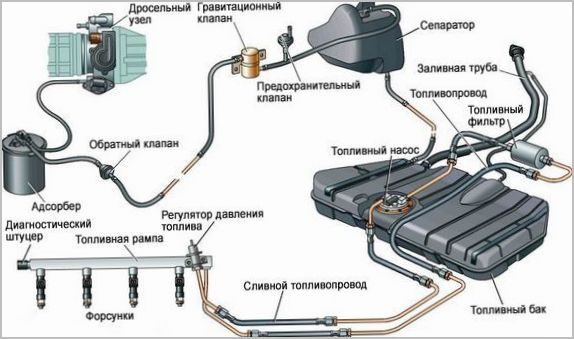

Принципові переваги має упорскування під фіксованим тиском. Воно створюється встановленим у баку електричним насосом з інтегрованим або виносним регулятором та підтримується з потрібною точністю. Розмір його становить близько кількох атмосфер.

Подача бензину в двигун проводиться форсунками, що є електромагнітними клапанами з розпилювачами. Вони відкриваються, отримавши сигнал від електронної системи управління двигуном (ЕСУД), і через розрахований час закриваються, виділивши рівно стільки палива, скільки потрібно один цикл роботи двигуна.

Спочатку застосовувалася єдина форсунка, розміщена дома карбюратора. Така система називалася центральним або моноуприскуванням. Не всі недоліки вдалося усунути, тому більш сучасні структури мають у своєму розпорядженні окремі форсунки для кожного циліндра.

За місцем розміщення форсунок поділяються системи розподіленого та прямого (безпосереднього) упорскування. У першому випадку форсунки подають паливо у колектор впускний, близько до клапана. У цій зоні температура підвищена. А короткий шлях до камери згоряння не дає бензину сконденсуватися, що було проблемою моноуприскування. До того ж можна було фазувати подачу, виділяючи бензин суворо в момент відкриття впускного клапана конкретного циліндра.

Ще ефективніше працює система прямого впорскування. При розташуванні форсунок в головках і безпосередньому їх впровадженні в камеру згоряння, можна застосовувати найсучасніші способи багаторазового упорскування за один-два такти, пошарове займання і складне завихрення суміші. Це підвищує економічність, але створює проблеми з надійністю, які ведуть до подорожчання деталей та вузлів. Зокрема, потрібний насос високого тиску (ТНВД), спеціальні форсунки та забезпечення очищення впускного тракту від забруднень системою рециркуляції, адже тепер бензин на впуск не подається.

Паливна апаратура дизельних двигунів

Робота на важкому паливі із запаленням від стиснення має свою специфіку, пов'язану зі складнощами тонкого розпилення та високою дизельною компресією. Тому паливна апаратура має мало спільного із бензиновими двигунами.

Окремий ТНВД та насос-форсунки

Високий тиск, необхідний для якісного впорскування в сильно стиснене гаряче повітря, створюється насосами типу ТНВД. За класичною схемою до його плунжерів, тобто виконаних з мінімальними зазорами поршневих пар, паливо подається підкачуючим насосом після ретельного очищення. Плунжери наводяться в поступальний рух через кулачковий вал двигуна. Цим же насосом виробляється дозування за допомогою повороту плунжерів через пов'язану з педаллю зубчасту рейку, і визначається момент упорскування за рахунок синхронізації з валами газорозподілу та наявності додаткових автоматичних регуляторів.

Кожна плунжерна пара з'єднана паливопроводом високого тиску з форсунками, що являють собою прості підпружинені клапани, виведені в камери згоряння. Для спрощення конструкції іноді використовуються звані насос-форсунки, що поєднують функції ТНВД і розпилювачів рахунок силового приводу від кулачків розподільного валу. Вони мають власними плунжерами і клапанами.

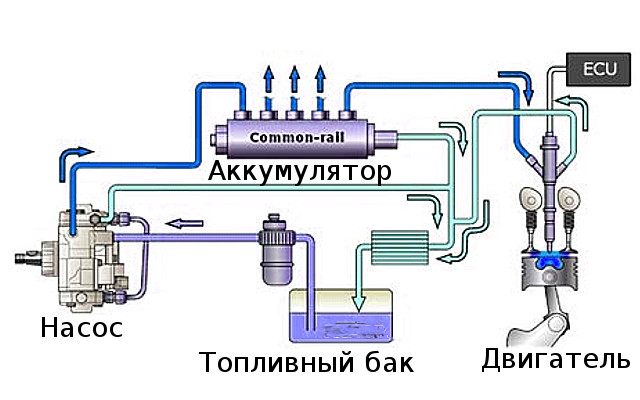

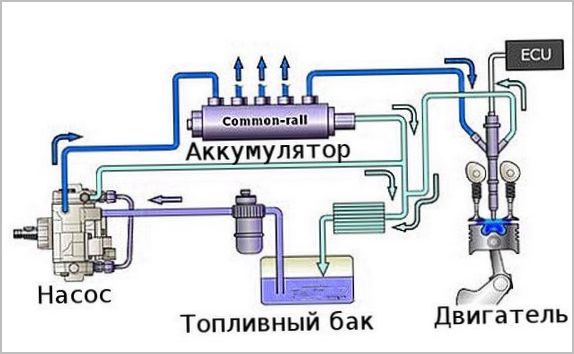

Магістральне упорскування типу Common Rail

Найдосконалішим став принцип електронного управління форсунками, приєднаними до загальної магістралі високого тиску. Кожна з них має електрогідравлічний або п'єзоелектричний клапан, що відкривається та закривається за командою електронного блоку. Роль ТНВД зводиться лише до підтримки в рампі необхідного тиску, яке за такого принципу змогли довести до 2000 атмосфер і більше. Це дозволило більш точно керувати двигуном і укласти його в нові норми токсичності.

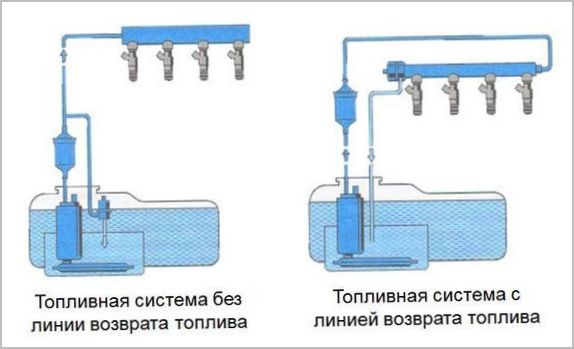

Застосування поворотних паливопроводів

Крім прямої подачі палива до підкапотної апаратури, іноді застосовується і зворотний злив через окрему магістраль звороту. Це має різні цілі, від полегшення регулювання тиску у різних точках системи, до організації безперервної циркуляції палива. Останнім часом зворотний злив у бак використовується рідко, зазвичай він потрібен лише для вирішення локальних завдань, наприклад, управління гідравлікою форсунок прямого упорскування.