Головка блоку циліндрів. Призначення та пристрій

Сучасний ДВС внутрішнього згоряння є дуже складним агрегатом, що включає в себе велику кількість вузлів і деталей. Ключовою складовою ДВС є головка блоку циліндрів (ГБЦ). ГБЦ, або просто головка, служить своєрідною кришкою, що закриває зверху циліндри ДВЗ. Однак це далеко не єдине функціональне призначення голівки. ГБЦ має досить складну конструкцію, а її стан критично важливий для нормальної роботи ДВЗ.

Розбиратися у пристрої головки та розуміти, як функціонує даний елемент, повинен кожен автолюбитель.

Головки блоку циліндрів виробляють методом лиття із легованого чавуну або сплавів на основі алюмінію. Вироби з алюмінієвого сплаву не такі міцні, як чавунні, зате легше і менше схильні до корозії, саме тому їх застосовують у ДВС більшості легкових автомобілів.

Щоб ліквідувати залишкову напругу металу, деталь піддають обробці за спеціальною технологією. далі проводиться фрезерування та свердління.

Залежно від конфігурації ДВС (розташування циліндрів, колінвала та розподільних валів) він може мати різну кількість ГБЦ. В однорядному агрегаті головка одна, в ДВС іншого типу, наприклад, V-подібному або W-подібному, їх може бути дві. Великогабаритні двигуни зазвичай оснащуються окремими головками для кожного циліндра.

Конструкція ГБЦ відрізняється також в залежності від кількості та розташування розподільчих валів. Розподвали можуть монтуватися в додатковому відсіку головки, а можуть встановлюватись у блоці циліндрів.

Можливі й інші конструктивні особливості, які залежать від кількості та розташування циліндрів та клапанів, форми та об'єму камер згоряння, розташування свічок чи форсунок.

У ДВСх з нижнім розташуванням клапанів головка має значно простіший пристрій. У ній є лише канали циркуляції антифризу, місця для свічок запалювання і елементи кріплення. Однак такі агрегати мають низьку ефективність і в автомобільній промисловості давно вже не використовуються, хоча їх все ще можна зустріти в спеціальній техніці.

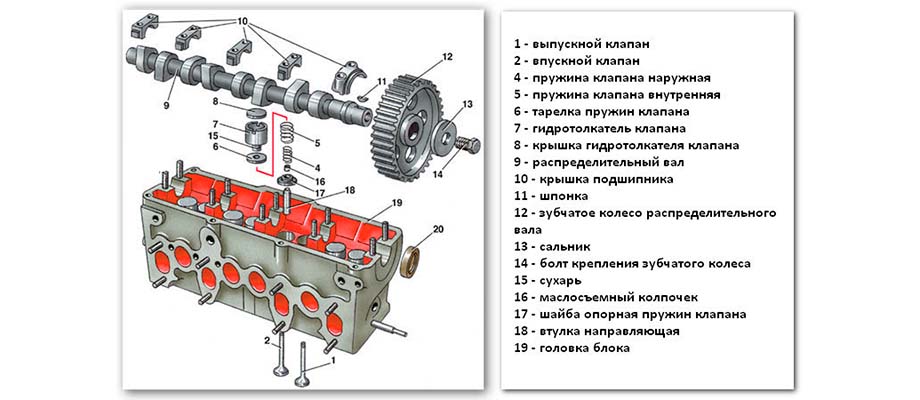

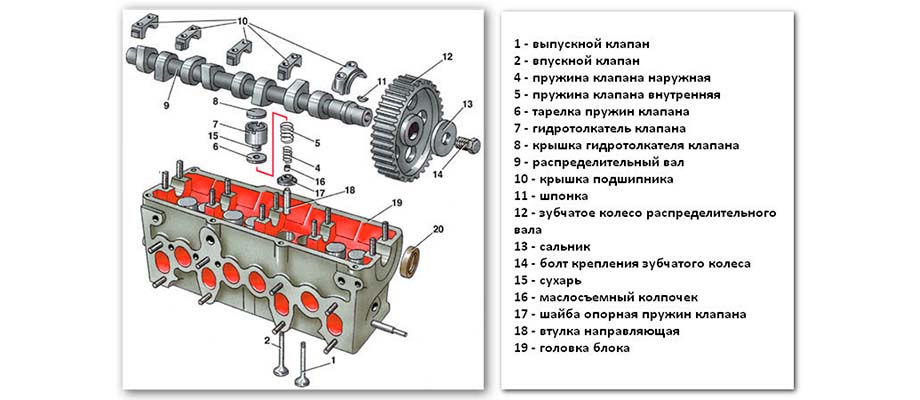

ГБЦ, відповідно до своєї назви, знаходиться у верхній частині ДВС. По суті це корпус, в якому монтуються деталі газорозподільного механізму (ГРМ), що управляє впуском повітряно-паливної суміші в циліндри та випуском відпрацьованих газів. У головці розміщуються верхні частини камер згоряння. У ній є отвори з різьбленням для вкручування свічок запалювання та форсунок, а також отвори для приєднання впускного та випускного колектора.

Для циркуляції рідини, що охолоджує, служать спеціальні канали (так звана сорочка охолодження). Постачання мастилом здійснюється масляними каналами.

Крім того, тут передбачені посадкові місця для клапанів із пружинами та приводними елементами. У найпростішому випадку на кожен циліндр припадає по два клапани (впускний та випускний), але їх може бути й більше. Додаткові впускні клапани дають можливість збільшити загальну площу перерізу, а також зменшити динамічні навантаження. А за рахунок додаткових випускних клапанів можна покращити тепловідведення.

Посадкове гніздо клапана (сідло), виготовлене з бронзи, чавуну або жароміцної сталі, запресовується в корпус ГБЦ або може виконуватися в головці.

Точність посадки клапанів забезпечують напрямні втулки. Матеріалом для виготовлення може бути чавун, бронза, металокераміка.

Головка клапана має конусоподібну фаску, виготовлену під кутом 30 або 45 градусів. Ця фаска є робочою поверхнею клапана та прилягає до фаски сідла клапана. Обидві фаски ретельно обробляються та притираються для щільного прилягання.

Для надійного закривання клапана служить пружина, що виготовляється з легованої сталі з подальшою спеціальною обробкою. Розмір її попередньої затяжки істотно впливає параметри роботи ДВСа.

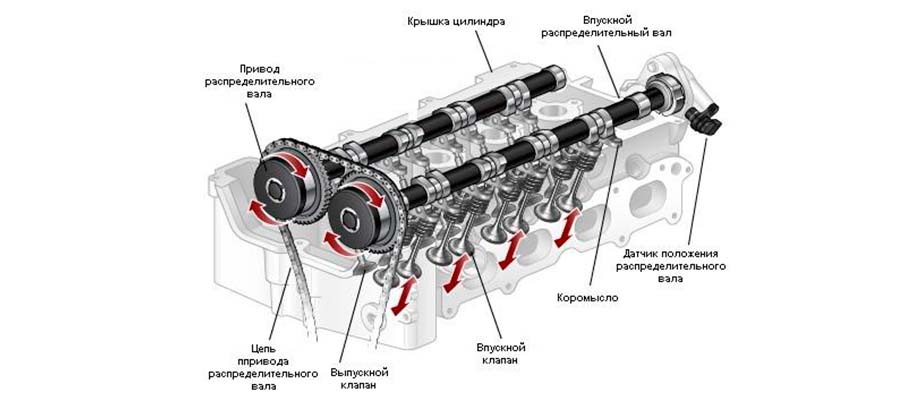

Керує відкриванням/закриванням клапанів розподільний вал. На ньому є по два кулачки на кожен циліндр (один для впускного, інший для випускного клапана). Хоча можливі й інші варіанти, зокрема наявність двох розподільних валів, один з яких управляє впуском, інший — випуском. У ДВСх сучасних легкових автомобілів найчастіше застосовується саме два розподільні вали, встановлені зверху, а кількість клапанів становить 4 на кожен циліндр.

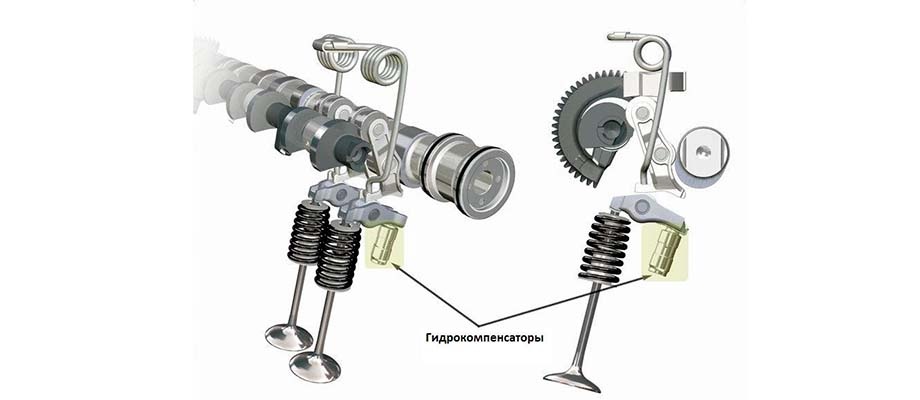

Як приводний механізм управління клапанами застосовуються важелі (коромисла, рокери) або штовхачі у вигляді коротких циліндрів. В останньому варіанті зазор у приводі автоматично регулюється за допомогою гідрокомпенсаторів, що підвищує їхню якість і продовжує термін служби.

Нижня поверхня ГБЦ, яка прилягає до блоку циліндрів, робиться рівною та ретельно обробляється. Щоб унеможливити попадання антифризу в систему мастила або ДВСного масла в систему охолодження, а також проникнення цих робочих рідин в камеру згоряння, між головкою та блоком циліндра при монтажі встановлюється спеціальна прокладка. Вона може бути виготовлена з азбестокаучукового композитного матеріалу (пароніт), міді або сталі з полімерними прошарками. Така прокладка забезпечує високий ступінь герметичності, не дає змішуватись робочим рідинам систем мастила та охолодження, ізолює один від одного циліндри.

До блоку циліндрів головка кріпиться за допомогою болтів або шпильок із гайками. До затягування болтів потрібно підходити дуже відповідально. Її слід проводити у суворій відповідності до вказівок автовиробника за певною схемою, яка може відрізнятися у різних ДВС. Обов'язково потрібно використовувати динамометричний ключ і дотримуватись встановленого моменту затягування, який повинен бути вказаний в інструкції з ремонту.

Недотримання процедури призведе до порушення герметичності, виходу газів через стик, зниження компресії в циліндрах, порушення ізоляції один від одного каналів систем змащення та охолодження. Все це виявиться нестабільною роботою ДВЗ, втратою потужності, перевитратою пального. Як мінімум доведеться міняти прокладку, ДВСне масло та антифриз із промиванням систем. Можливі й серйозніші неприємності до необхідності серйозного ремонту ДВС.

Слід пам'ятати, що прокладка ГБЦ годиться для повторної установки. Якщо знімається головка, прокладку потрібно обов'язково замінити, незалежно від її стану. Те саме стосується і болтів кріплення.

Зверху ГБЦ закривається захисною кришкою (її називають клапанною кришкою) з гумовим ущільненням. Вона може бути виготовлена з листової сталі, алюмінію чи пластику. У кришці зазвичай є горловина для заливки масла ДВЗ. Тут також потрібно дотримуватися певних моментів затягування при закручуванні болтів кріплення і змінювати гуму ущільнювача при кожному розтині кришки.

До питань профілактики, діагностики, ремонту та зміни головки блоку циліндрів потрібно підходити максимально серйозно, оскільки це критично важливий елемент ДВЗ, який, до того ж, піддається дуже значним механічним та термічним навантаженням.

Проблеми рано чи пізно виникають навіть за правильної експлуатації автомобіля. Прискорюють появу несправностей у двигуні – і головці зокрема – такі фактори:

- ігнорування періодичної зміни;

- використання низькоякісного мастила або олії, що не відповідає вимогам для даного ДВЗ;

- використання пального поганої якості;

- забиті фільтри (повітряний, олійний);

- тривала відсутність регламентних робіт;

- різка манера водіння; зловживання високими оборотами;

- несправна або невідрегульована система упорскування;

- незадовільний стан системи охолодження та, як результат, перегрів ДВС.

Про пробої прокладання ГБЦ та інших пов'язаних з нею проблем, вже говорилося вище. Докладніше про це можна почитати окремо. Інші можливі поломки головки:

- тріснули сідла клапанів;

- зношені напрямні втулки клапанів;

- розбиті посадкові місця розподільного валу;

- пошкоджені елементи кріплення чи різьблення;

- тріщини безпосередньо у корпусі ГБЦ.

Сідла та напрямні втулки можна замінити, проте робити це потрібно за особливою технологією із застосуванням спеціального обладнання. Спроби зробити такий ремонт у гаражних умовах, швидше за все, призведуть до потреби повної зміни головки. Самостійно можна спробувати очистити і відшліфувати фаски сідел, не забуваючи при цьому, що вони повинні щільно прилягати до фаск клапанів у відповідь.

Для відновлення зношених ліжок під розподільний вал використовують ремонтні втулки з бронзи.

Якщо зірвано різьблення в гнізді для свічки, можна встановити вкрутку. Замість пошкоджених деталей кріплення використовуються ремонтні шпильки.

Тріщини в корпусі головки можна спробувати заварити, якщо вони не знаходяться на газових стиках. Використовувати засоби типу холодного зварювання безглуздо, оскільки вони мають інший коефіцієнт теплового розширення і дуже швидко розтріскаються. Застосування зварювання для усунення тріщин, що проходять через газовий стик, є недоцільним — у цьому випадку головку краще замінити.

Разом з головкою обов'язково потрібно міняти її прокладку, а також гумове ущільнення кришки.

Проводячи дефектування головки блоку циліндрів, не забудьте також діагностувати встановлені в ній деталі ГРМ - клапани, пружини, коромисла, рокери, штовхачі і, звичайно, розподільний вал. Якщо виникне необхідність придбати нові запчастини для зміни зношених, ви можете зробити це в інтернет-магазині .

Зручніше та простіше купувати та монтувати ГБЦ у зборі, коли в ній вже встановлені деталі газорозподільного механізму (розподільний вал, клапани зі пружинами та приводами тощо). Це позбавить від потреби припасування та регулювання, які будуть потрібні, якщо в новий корпус головки встановити компоненти ГРМ зі старої ГБЦ.