Зношування гальмівних колодок, дисків і барабанів (причини швидкого зносу деталей гальмівної системи)

Зміст

Зношуються деталі в гальмівній системі автомобіля, а це диски, барабани та колодки, які не підлягають плановій заміні через свій непередбачуваний ресурс. Все залежить від дорожньої ситуації, звичок водія і якості матеріалів. Тому життєво важливо із суворою періодичністю оцінювати стан деталей, щоб вчасно зафіксувати критичну зміну контрольних розмірів.

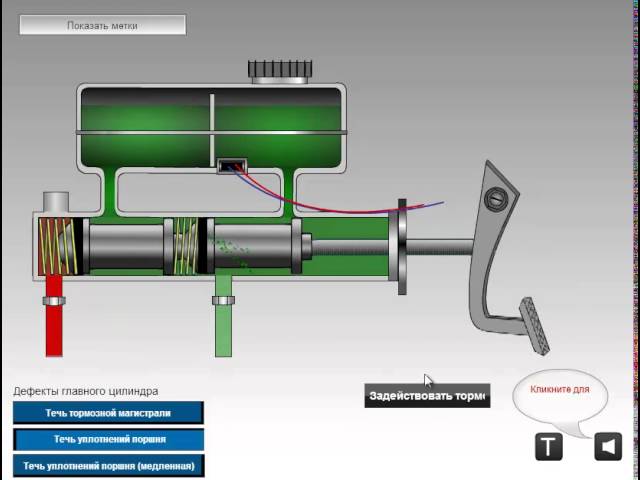

Принцип роботи гальмівної системи у машині

Загальним принципом роботи гальм є організація тертя між деталями, жорстко пов'язаними з елементами підвіски та деталями, що обертаються разом із колесами.

Виникнення цієї сили і гасить енергію автомобіля, що рухається, знижуючи швидкість.

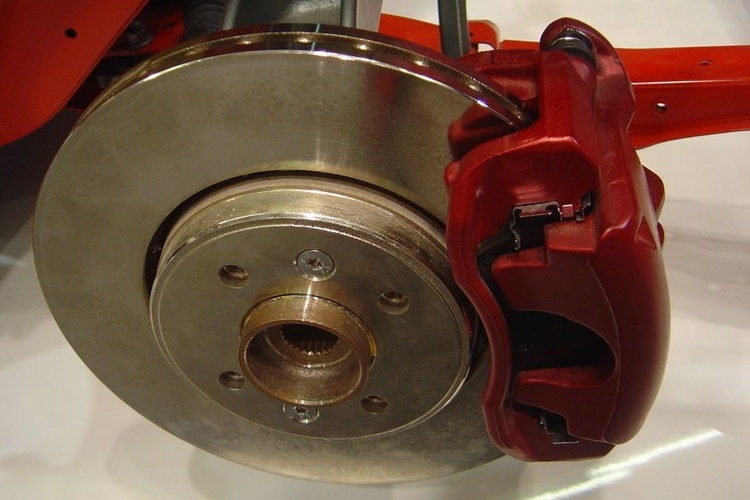

Дискові гальма

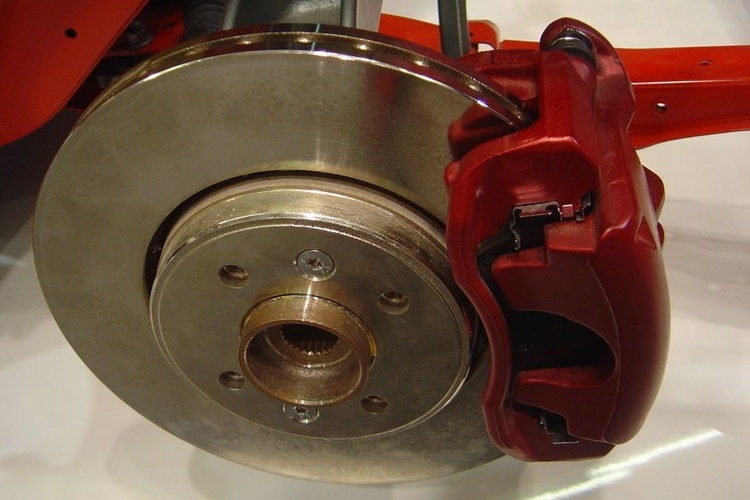

Гальмівний механізм дискового типу складається з супорта, прикріпленого до важелів підвіски через інші деталі, що обертається співвісно з маточиною колеса диска і гальмівних колодок.

При збільшенні тиску в гідравлічних гальмівних циліндрах, що входять до складу супорта, поршні починають переміщатися, зрушуючи колодки, які охоплюють диск з двох сторін. Площа колодок у кілька разів менша від бічної площі диска, тобто вони захоплюють лише невеликий його сектор.

Кількість циліндрів у супорті може бути різною, залежно від необхідної ефективності гальма та інших причин, але колодок завжди дві, що рухаються назустріч один одному.

Їх підтиск забезпечується або зустрічно працюючими циліндрами, або так званою скобою плаваючого типу, коли в другому циліндрі немає необхідності.

Схема роботи супорта з плаваючою конструкцією:

- 1 - скоба.

- 2 - напрямна.

- 3 - кільце ущільнювача.

- 4 - супорт з циліндром.

- 5 - поршень.

- 6 - манжета.

- 7 - колодки.

- 8 - гальмівний диск.

- 9 - гальмівна рідина.

- 10 - штуцер.

Супорт із фіксованою конструкцією:

- 2 - болти кріплення.

- 4 - супорт з циліндрами.

- 5 - поршні.

- 6 - ущільнюючі манжети.

- 7 - колодки.

- 8 - гальмівний диск.

- 9 - гальмівна рідина.

- 10 - штуцер.

У дискового гальма є кілька переваг, які забезпечили його застосування у переважній більшості автомобілів:

- Висока теплова ефективність, оскільки диск майже весь відкритий та доступний для охолодження зовнішнім повітрям.

- Простота та компактність конструкції.

- Зручність контролю за станом зношуються поверхонь колодок та дисків.

- Можливість використання додаткової вентиляції за допомогою внутрішньої структури диска та його перфорації.

- Слабка чутливість до забруднень і вологи, що потрапляє, завдяки хорошим умовам для самоочищення.

Матеріалом для дисків зазвичай служить чавун, що має задовільні фрикційні властивості та їх стабільність, рідше сталь, а для спортивного застосування використовуються композитні матеріали, що допускають роботу за високих температур без втрати міцності та геометрії.

Дивіться це відео на YouTube

Колодки складаються із сталевої підкладки, на якій спеціальним клеєм та відформованими шипами закріплені фрикційні накладки з підібраного багаторічними дослідженнями матеріалу.

Складність тут полягає в компромісі між численними властивостями, що суперечать один одному, високому коефіцієнті тертя по чавуну і сталі, зносостійкості, здатності берегти від зносу диски, температурної стабільності та мінімальному рівні акустичного шуму.

барабанні гальма

До їх складу входять гальмівні барабани у вигляді закритих з одного боку циліндрів і гальмівні колодки, що працюють по їх внутрішній поверхні.

Робочі гідравлічні циліндри знаходяться всередині, при натисканні на педаль вони розсувають колодки, притискаючи їх до барабанів. Площа колодок лише трохи менше внутрішньої циліндричної поверхні.

Використання таких механізмів обмежене, через деякі принципові недоліки:

- недосконалості охолодження, колодки працюють у замкнутій порожнині;

- поганий опір накладок при попаданні води всередину гальма;

- значних габаритів та маси всієї конструкції.

При цьому у барабанів є і свої переваги, зокрема опір забруднення, довгий термін служби і технологічна простота у виготовленні.

Чому гальмівні колодки, диски та барабани зношуються

Тертя, виступаючи у ролі основного робочого чинника ефективності гальм, має певну фізичну сутність. Це зіткнення між собою найменших нерівностей, шорсткостей поверхонь, що труться, яке не завжди залишається для них без наслідків.

І ці наслідки тим сумніші, чим вищий коефіцієнт тертя, тобто чим швидше машина зупиняється. Доводиться вибирати компроміс між якістю гальмування та довговічністю деталей.

За багаторічним досвідом матеріали накладок та дисків підібрані таким чином, щоб середній диск міг пережити три-чотири комплекти колодок. Це оптимум з погляду співвідношення ціни масивного та дорогого диска з вартістю відносно недорогих колодок, які вважаються розхідниками.

Дивіться це відео на YouTube

Причини швидкого зносу

Зниження терміну служби фрикційних елементів гальма спричиняється кількома факторами.

- Стиль їзди. Цілком природно, що при частому користуванні педаллю знос йтиме швидше, особливо якщо у гальм не буде часу на охолодження.

- Відхилення у властивостях матеріалів. Не завжди при поточних замінах диски (барабани) і колодки встановлюються такі самі, як і на заводі. Диски можуть бути виготовлені з різного за твердістю та вмістом вуглецю чавуну, а колодки виготовляються за різними технологіями, з використанням традиційних матеріалів без азбесту, включенням металів або органічних волокон. В результаті можна за рівної ефективності в різних поєднаннях частіше міняти колодки або диски.

- Попадання бруду на робочі поверхні. Пил та пісок працюють як абразиви, що прискорює знос.

- Корозія дисків та деградація матеріалу накладок. Можуть відбуватися як через рідкісне користування гальмами, так і навпаки, постійні перегріви.

- Несправності направляючого апарата гальма. Колодки притискатимуться нерівномірно, що викличе позаштатне одностороннє зношування.

- Проблеми зі ступичними підшипниками, коли колесо, що люфтить, викликає постійні зачеплення колодок по диску.

- Порушення у витримуванні проміжків. Нехтування регулюваннями барабанних гальм або закисання поршнів у дискових.

Як видно, прискорене зношування може з'явитися як з природних причин, так і від неуважності водія.

Чому з'являється нерівномірне зношування деталей

Найчастіше це відбувається через внутрішній корозії поршнів та циліндрів у гідравлічному приводі. Особливо багатопоршневі механізми. Зустрічаються також закисання у напрямному апараті супорта.

Скоба перекошується, через що колодки сильніше притискаються одним краєм, ніж іншим. Супорт доводиться розбирати, очищати та змащувати, не допускаючи попадання мастила на фрикційні поверхні. Але краще вдатися до заміни деталей.

Дивіться це відео на YouTube

Чим небезпечний знос деталей гальмівної системи

При досягненні деталями критичних розмірів ефективність гальмування падає, що завжди помітно через закладених у гальмівну систему запасів. У цьому полягає певна підступність, гальма можуть відмовити раптово з непоправними наслідками.

На граничному ході колодок при неприпустимому зносі поршні занадто далеко висуваються з циліндрів, потрапляючи на корродовані ділянки, що раніше не працювали. Велика ймовірність заклинювання з лавиноподібним посиленням зносу та повною відмовою.

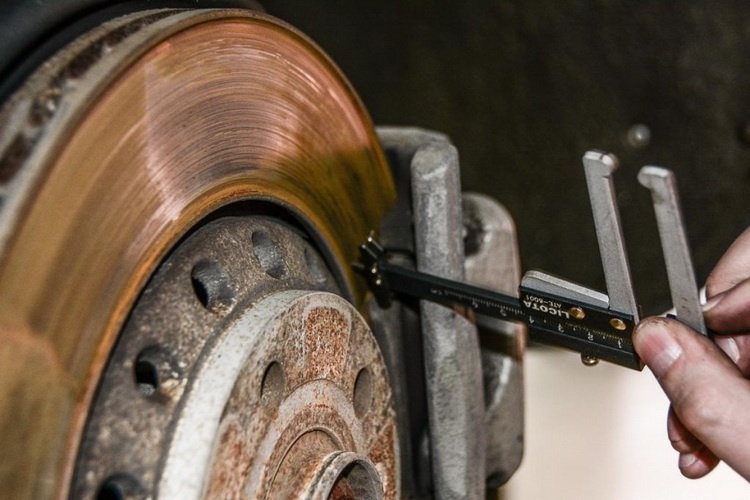

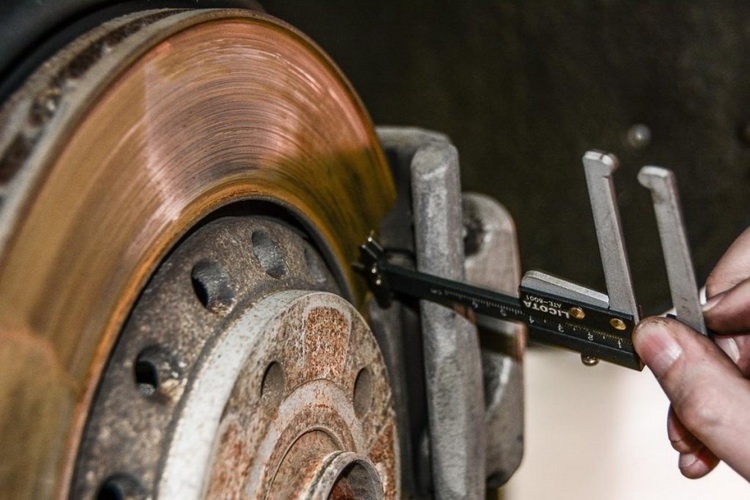

Це посилюється зниженням товщини диска нижче допустимої межі. Кожен автомобіль має свою норму за мінімальним розміром, яку треба контролювати при кожному плановому ТО.

Перевірка колодок без зняття колеса

Не знімаючи колесо, це зробити не завжди вдається. Диск повинен мати досить велику відстань між спицями для забезпечення візуального контролю. Іноді потрібно використовувати дзеркало та ліхтарик.

Якщо розглядати зону прилягання колодки до диска, то при хорошому освітленні можна розглянути величину фрикційної накладки, що залишилася на підкладці колодки.

Зазвичай граничне значення становить 2-3 мм. Далі їздити вже небезпечно. Та й до цієї величини краще не доводити, після 4 мм колодки, що залишилися, пора міняти.

Ще більше питання ускладнюється майже повною нереальністю оцінки внутрішньої колодки, прихованої під супортом.

Якщо навіть її можна побачити з торця диска, це дасть мало інформації, дана зона зношується нерівномірно, до того ж прихована утворюється при зносі бортиком на колі диска. Тобто при нерівномірному зношуванні колодок вивчення лише зовнішньої нічого не дасть.

Дивіться це відео на YouTube

На щастя, конструктори зазвичай передбачають електронний чи акустичний індикатор граничного зношування. Колодка починає характерно рипіти або запалює індикатор на панелі приладів.

Рекомендації щодо заміни гальмівних колодок

Конструкція гальм на всіх машинах схожа, тому можна виділити такі особливості обслуговування вузлів.

- Колодки завжди змінюються комплектами однієї осі. Неприпустимо міняти їх за однією при нерівномірному зносі.

- При заміні колодок треба змащувати спеціальним високотемпературним складом весь напрямний апарат.

- Обов'язкової перевірки підлягає свобода переміщення поршнів у гідроциліндрах.

- При нерівномірному зношуванні диска або перевищенні меж його по геометрії диск підлягає безумовній заміні.

- При розсуванні поршнів під нові колодки треба вжити заходів для вільного підвищення рівня рідини в бачку головного циліндра, після чого довести рівень до норми.

- При першому натисканні педалі після установки колодок вона провалюється, тому не можна рушати з місця, не натиснувши кілька разів на гальмо.

- Спочатку колодки будуть припрацьовуватися, тому ефективність гальм відразу не відновиться.

- Барабанні механізми задньої осі вимагають регулювання ручного гальма.

Дивіться це відео на YouTube

В обслуговуванні гальмівної системи дрібниць не може бути. Не варто сподіватися, що заміна колодок вирішить усі проблеми.

В особливо важких випадках доведеться істотно оновити всі елементи системи, шланги, робочу рідину, аж до заміни супортів, як дорого це не обійшлося. Наслідки у будь-якому випадку коштуватимуть дорожче.