Ремонт шатунно-поршневого комплекту

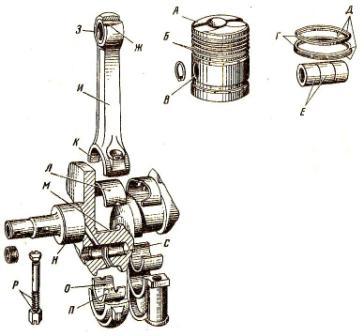

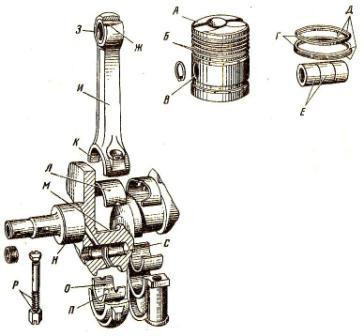

Основні дефекти деталей шатунно-поршневого комплекту показано малюнку 64.

Рис. 64. Можливі дефекти деталей шатунно-поршневого комплекту.

А) - відкладення сажі, коксу, смоли;

Б) - знос канавок;

Б) - знос отворів під пальці в поршні;

Г) - знос зовнішньої поверхні кілець;

Г) - знос кілець по висоті;

E) - знос пальців зовні;

Г) - знос зовнішньої втулки шатуна;

З) - знос втулки всередині шатуна;

I) - Вигин та кручення шатуна;

К) - внутрішній знос нижньої головки шатуна;

L) - знос на зовнішній стороні накладки;

М) - знос шатунної шийки;

H) - Основний знос шийки;

О) - знос внутрішньої сторони накладки;

Р) - руйнування вкладиша кріплення антени;

Р) - Розрив та руйнування різьблення шатунних болтів;

В) - Відкладення продуктів зносу.

Поршневий палець відновлюють холодним розширенням (пластичним деформуванням) з подальшою термічною обробкою, гідротермічним розширенням з одночасною термообробкою, гальванопокриттям (хромуванням, твердою праскою) методами. Після відновлення поршневі пальці обробляються на безцентрових шліфувальних верстатах і поліруються до нормального розміру, при цьому шорсткість поверхні досягає Ra = 0,16-0,32 мкм.

При гідротермальній роздачі ТВЧ нагріває палець в індукторі до температури 790-830 градусів за Цельсієм, потім охолоджує його проточною водою, пропускаючи через свою внутрішню порожнину. При цьому палець твердне, його довжина та зовнішній діаметр збільшуються з 0,08 до 0,27 мм. Подовжені пальці сточуються з торців, потім із зовнішньої та внутрішньої поверхонь знімаються фаски.

Втулки верхньої голівки шатуна. Їх відновлюють наступними методами: термодифузійним цинкуванням з подальшою обробкою; відкладення у шатуні; обтискання з подальшим формуванням зовнішньої поверхні сталевої стрічки електроконтактним зварюванням (товщина стрічки з низьковуглецевих сталей 0,4-0,6 мм).

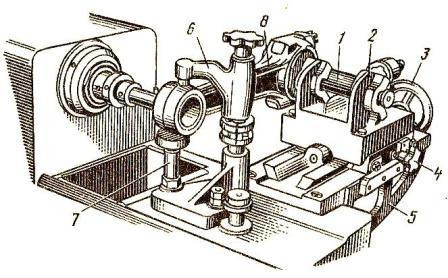

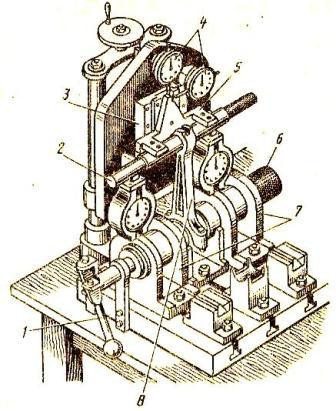

Сполучний стрижень. При зношуванні поверхні під втулкою шатун розсвердлюють до одного з ремонтних розмірів з інтервалом 0,5 мм, знімаючи фаски по кінцях 1,5 мм х 45 градусів. Для розточування використовується алмазно-свердлильний верстат УРБ-ВП, що фіксує шатун [Рис шістдесят п'ятий].

Рис. 65. Закріплення шатуна на машині шляхом просвердлювання втулки верхньої головки.

1) — Ремонт;

2) - Транспортні призми;

3) - Рульове колесо для руху автомобіля;

4) - стопорний гвинт каретки;

5) — Підтримка;

6) - Опорний піст;

7) — Підтримка;

- Шатун.

На цьому верстаті можна свердлити отвори діаметром 28-100 мм за швидкості 600-975 хв-1 і подачі 0,04 мм/об.

Відстань між осями верхньої та нижньої головок досягається розміщенням шаблону між упорами кронштейна (5) та рухомою кареткою. Правильність установки шатунного отвору у вертикальній площині перевіряють різцем та регулюють скобою (7).

Зношені внутрішні поверхні нижньої та верхньої головок шатунів у ремонтних майстернях збільшують гальванічним праскою, свердлінням та шліфуванням або поліруванням до нормальних розмірів.

Для визначення відхилення від паралельності (вигину) у вертикальній та горизонтальній (кручення) площинах осей верхньої головки щодо нижньої на карбюраторних двигунах шатун у зборі з кришкою перевіряють на спеціальному приладі [ІНЖИР. 66], а решти — за телефоном 70-8735-1025.

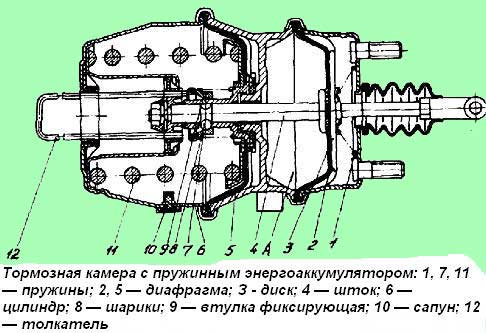

Рис. 66. Пристрій для капітального ремонту шатунів автомобільних двигунів.

1) - ручка для зняття ролика;

2) - мала оправлення;

3) - напрямні ковзання;

4) – індикатор;

5) - коромисло;

6) - велика оправка;

7) - Полиця;

- Шатун.

Відхилення від паралельності (вигин) осей великих головок шатунів допускається для дизелів:

Д-50 - 0,18 мм;

Д-240 - 0,05 мм;

СМД-17, СМД-18 — 0,15 мм;

СМД-60, А-01, А-41 - 0,07 мм;

ЯМЗ-238НБ, ЯМЗ-240Б - 0,08 мм.

Дозволений хід:

Д-50 - 0,3 мм;

Д-240 та ЯМЗ-240НБ - 0,08мм;

СМД-17, СМД-18 — 0,25 мм;

SMD-60 — 0,07 мм;

А-01, А-41 — 0,11 мм;

ЯМЗ-238НБ - 0,1 мм.

Для автомобільних двигунів відхилення від паралельності валів у всіх площинах не допускається понад 0,05 мм на довжині 100 мм. Для усунення цього дефекту допускається редагування шатунів тільки після нагрівання їх стрижня за допомогою ТВЧ або полум'я газового пальника при температурі 450-600 градусів Цельсія, тобто з термофіксацією.

Поршні Відновлення поршнів дизелів типу СМД можливе методом плазмово-дугового наплавлення. Для цього поршень очищають у розплавленій солі за температури 375-400 градусів Цельсія протягом 10 хвилин, промивають, обробляють 10% азотною кислотою і знову промивають гарячою водою для видалення лаку та відкладень нагару в канавках. У поршні верхня канавка та головка відлиті дротом СВАМГ та оброблені.

Упаковка, збирання. Комплекти шатунів із кришками, ботами та гайками підбираються за вагою за таблицею 39.

Таблиця 39

| Марка двигуна | Різниця у вазі, г | ||

| шатуни | поршні | шатуни з поршень у зборі | |

| А-01М, А-41 | 17 | двадцять | 40 |

| ЯМЗ-240Б, ЯМЗ-238НБ | 17 | 10 | тридцять |

| СМД-14, СМД-62 та інші | 10 | 7 | 22 |

| Д-240, Д-50 | двадцять | 10 | тридцять |

| Д-37М | 10 | 10 | 25 |

| ГАЗ-53, ЗІЛ-130 | 8 | 5 | шістнадцять |

На деяких із них маса вказана на зовнішній поверхні нижньої головки, на кришці паралельно отвору під шатунний болт. При необхідності вирівнювання маси необхідно підпиляти метал шатуна по лінії роз'єму сальників на глибину 1 мм.

Відмінність мас деталей у вузлі двигуна при його роботі призводить до виникнення неврівноважених сил інерції, що викликає вібрації та прискорює процес зношування деталей.

При однаковій масі шатуна розподіл матеріалу по довжині має бути таким, щоб маси нижньої та верхньої головок у шатунному комплекті дорівнювали (різниця не повинна перевищувати ±3 грама).

Поршні також підбираються за розміром та вагою. Маса поршня вказана з його днище. Поршні з гільзами комплектують по зазору між поршнем (спідницею) і гільзою, позначаючи групи літерами російського алфавіту (Б, С, М та ін), які видаляються на днище поршня і на плечі рукава.

Поршневі пальці підбираються за розміром групи отворів у головках поршнів і маркуються фарбами або цифрами 0,1, 0,2 і т.д.

Втулки по зовнішньому діаметру вибирають по діаметру верхньої головки шатуна, а за внутрішнім діаметром - по діаметру пальця з урахуванням припуску на механічну обробку.

Вкладиші повинні відповідати діаметру шийок колінчастого валу.

Поршневі кільця підбираються за розміром гільз і зазором у канавці поршня, який допускається для першого кільця дизелів типів ЯМЗ, А-41 та СМД-60 0,35 мм (для інших - 0,27 мм). Для другого та третього сегментів стиснення зазор становить 0,30 мм та 0,20 мм відповідно.

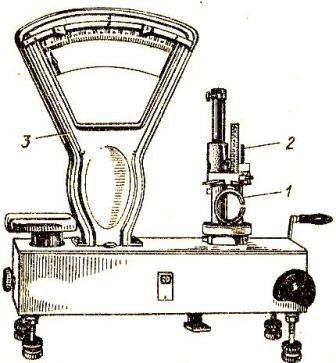

Еластичність кілець перевіряють, поклавши їх разом у горизонтальному положенні на платформу спеціальних ваг МІП-10-1 [рис. 67]. Кільце навантажено із нормальним шарнірним зазором. Сила, що відображається на циферблаті терезів, повинна відповідати технічним вимогам.

Рис. 67. Перевірка еластичності поршневих кілець у пристрої.

1) - Кільце;

2) — Пристрій;

3) - Фунт.

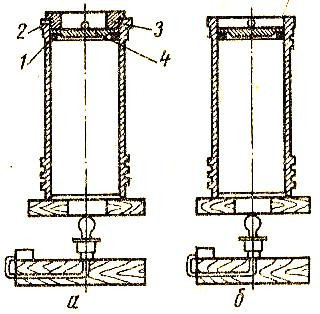

Для перевірки зазору в прокладці поршневі кільця встановлюють циліндр строго в площині, перпендикулярної осі, і перевіряють щупом. Також перевіряється якість прилягання кілець до стінки циліндра на світлі [рис. 68].

Рис. 68. Перевірка зазору поршневих кілець.

а) - Встановлення кільця,

б) - перевірка;

1) - Кільце;

2) - Гільза (опорний циліндр);

3) - Напрямне кільце;

4) - Інструкція.

Зазор у стику нових кілець для дизелів має бути 0,6±0,15 мм, допустимий без ремонту – до 2 мм; для нових кілець карбюраторного двигуна – 0,3-0,7 мм.

Радіальний люфт між кільцем і циліндром для дизелів не повинен перевищувати 0,02 мм більш ніж у двох місцях по дугах в 30 градусів і не ближче 30 мм від замку. Для торсіонних та конічних кілець зазор допускається не більше 0,02 мм, для маслознімних кілець – 0,03 мм у будь-якому місці, але не ближче 5 мм від замку. Люфт у кільцях карбюраторних двигунів не допускається.

Перевіряють також висоту кільця та перекіс торцевих поверхонь, який не повинен перевищувати 0,05 мм для діаметрів до 120 мм та 0,07 мм для кілець великого діаметру.

Складання та контроль. Складання шатунно-поршневого комплекту починають із запресування втулок у верхню головку шатуна з натягом 0,03-0,12 мм для дизелів різних марок, 0,14 мм для карбюраторних двигунів. Шатун встановлюється на алмазно-свердлильний верстат УРБ-ВП так само, як показано на малюнку 65, потім втулка свердлиться з припуском:

рулон 0,04-0,06 мм,

для точення на 0,08-0,15 мм або розгортання на 0,05-0,08 мм щодо нормального діаметра поршневого пальця.

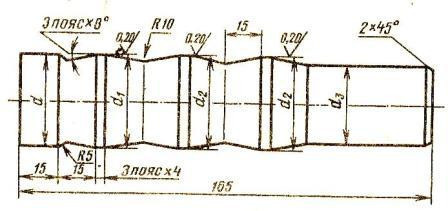

Втулки прокочують імпульсною прокаткою на вертикально-свердлильному верстаті, розточують під пресом з механічним приводом з безперервною подачею оправлення [рис. 69], що змащується дизельним паливом.

Рис. 69. Дорн втулки верхньої головки шатуна.

д = Д - 0,3;

d1 = D (-0,02 / -0,03);

d2 = D (-0,09 / -0,07);

d3 = D – 3;

D = номінальний діаметр поршневого пальця.

Потім контролюють відхилення від паралельності осей отворів втулки та нижньої головки шатуна згідно з технічними вимогами. У цьому випадку редагування шатуна не допускається. Далі збирається нижня головка шатуна з втулками, кришкою та болтами. Болти повинні увійти до отворів легкими ударами 200-грамового молотка.

Масляні канали шатуна промиваються та продуваються повітрям. Поршні необхідно прогріти в електрошафі ОКС-7543 або у водомасляній бані за температури 80-90 градусів Цельсія, потім з'єднати з шатуном поршневим пальцем у лещатах.

Зібраний вузол встановлюється на контрольну пластину таким чином, щоб поршень торкався будь-якої точки поверхні пластини. При клиноподібному зазорі більше 0,1 мм на довжині 100 мм (вимірюється щупом) комплект розбирають, перевіряють деталі, виявляють та усувають дефект.

Поршневий палець у бобишках поршня фіксується пружинними замками. Перед встановленням кілець перевірте конусність їхньої зовнішньої поверхні на контрольній пластині за допомогою косинця.

Кільця встановлюються на поршень меншим діаметром вгору (компресійні, виточкою вгору) вісім*