Гальмівні колодки. Що потрібно знати

У сучасному автотранспорті застосовується два види гальмівних механізмів – дискові та барабанні. В обох випадках використовується фрикційний спосіб гальмування, при якому уповільнення обертання коліс відбувається за рахунок взаємодії пар тертя. У такій парі одна зі складових рухома і обертається разом із колесом, інша – нерухома. Як рухомий компонент служить гальмівний диск або барабан. Нерухомим елементом є гальмівна колодка, про яку і йтиметься у цій статті.

У процесі гальмування створюється тиск рідини в гідравлічній системі або стиснутого повітря, якщо як привод використовується пневматика. Тиск передається на робочі (колісні) циліндри, які поршні, висуваючись, впливають на гальмівні колодки. Коли колодки притискаються до диска або барабана, що обертається разом з колесом, виникає сила тертя. Колодки та диск (барабан) при цьому нагріваються. Таким чином кінетична енергія руху автомобіля перетворюється на теплову енергію, швидкість обертання коліс знижується і транспортний засіб сповільнюється.

Колодки для гальмівних дискових механізмів і відрізняються формою. У дискових гальмах вони плоскі, барабанних виконані у вигляді дуги. Форму визначає поверхню, з якою колодки контактують - плоска бічна поверхня диска або внутрішня робоча циліндрична поверхня барабана. В іншому важливих відмінностей у їх конструкції немає.

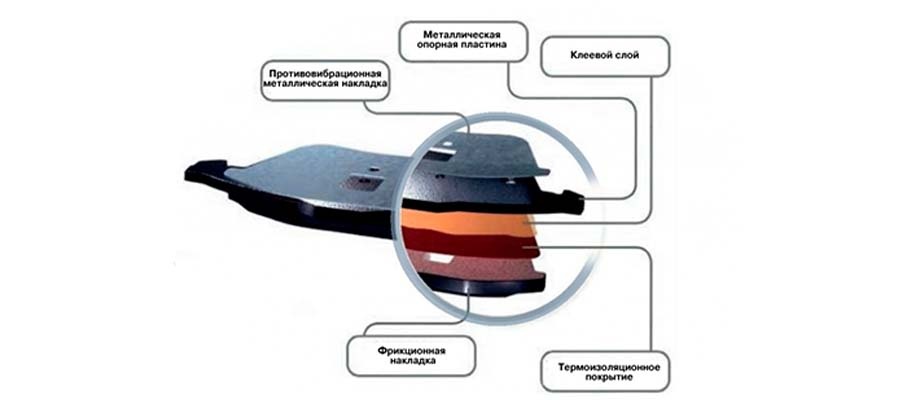

Основу складає металева несуча пластина. З неробочого боку вона має ґрунтовку, що демпфує, для гасіння вібрацій і шуму. У деяких конструкціях демпфер може бути виконаний у вигляді металевої пластини, що знімається.

Безпосередньо з диском або барабаном взаємодіє фрикційна накладка, яка кріпиться до основи за допомогою спеціального клейового складу або за допомогою заклепок. Буває, що накладка може бути знімною, але здебільшого колодка змінюється повністю.

Саме накладка є найцікавішою частиною гальмівної колодки. Від її параметрів і якості виконання багато в чому залежить ефективність гальмування, а ще термін служби та ціна самої колодки.

Між фрикційним шаром і опорною пластиною є термоізоляційний прошарок. Вона оберігає від надмірного нагрівання, а від закипання.

Часто на робочій стороні колодки роблять фаски та одну або набір прорізів. Фаски знижують вібрацію і шум, а прорізи служать для видалення пилу, а також покращують тепловідведення.

Зверху на фрикційний шар нерідко наносять притиральне покриття для більш швидкого припасування під нерівності диска.

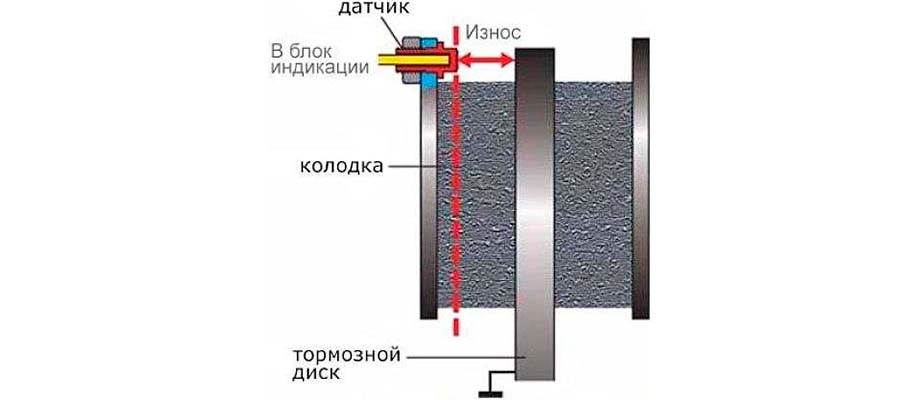

Щоб допомогти водієві зрозуміти, що колодка досягла критичного ступеня зносу, багато виробників постачають її механічним сигналізатором, який є закріпленою на торці металевою пластиною. Коли фрикційний шар виявиться сильно стертим, край пластини почне торкатися гальмівного диска та видавати характерний гучний вереск.

Останнім часом для контролю ступеня зношування колодок застосовують електронні датчики, при спрацьовуванні яких загоряється відповідна лампочка на дошці приладів. Вони можуть бути зовнішні або вбудовані. У другому випадку для зміни потрібно придбати колодки з інтегрованими датчиками.

Головна вимога до накладок – забезпечити достатню ефективність гальмування в будь-яких дорожніх умовах, включаючи бруд та підвищену вологість. Саме волога є найбільшою проблемою для нормальної роботи гальмівної пари, граючи роль мастила і знижуючи коефіцієнт тертя.

Колодки повинні зберігати свої робочі властивості у сильний мороз, витримувати різкі перепади температур та значне нагрівання, яке при терті може досягати 200…300 °C і більше.

Шумові характеристики також мають велике значення. Років сто тому, коли були винайдені дискові гальма, колодки не мали накладок і тертя металу про метал при гальмуванні супроводжувалося моторошним скреготом. У сучасних гальмах ця проблема практично відсутня, хоча нові колодки можуть деякий час рипіти, доки не притруться.

Ще однією важливою вимогою до колодок є щадне ставлення до гальмівного диска (барабану). Занадто м'яка фрикційна накладка знизить створюване тертям гальмівне зусилля, а занадто твердий склад швидко “з'їдатиме” диск, який коштує набагато дорожче за колодки.

Крім того, надмірно тверде фрикційне покриття може раніше повністю заблокувати обертання коліс, коли транспортний засіб ще мало знизило швидкість. У цій ситуації машина може піти юзом і стати некерованою.

Фрикційні накладки для легкових автомобілів, зазвичай, мають коефіцієнт тертя не більше 0,35…0,5. Це оптимальна величина, що дозволяє робити правильне гальмування на міських вулицях та заміських трасах і водночас сприяє збереженню ресурсу гальмівного диска. Існують колодки з більш високим коефіцієнтом тертя, але вони призначені в основному для спортивних болідів, яким потрібно часто і дуже різко скидати швидкість.

У минулі часи у виробництві фрикційних накладок широко застосовувався азбест. Однак з'ясувалося, що азбестовий пил має канцерогенні властивості, тому в Євросоюзі цей матеріал повністю заборонили у 2005 році. Їх приклад поступово наслідують і інші країни. З цієї причини гальмівні колодки, що містять азбест, зустрічаються все рідше, і звичайно, слід уникати установки таких виробів.

На зміну азбесту прийшли суміші, що містять у своєму складі часом 15-20 компонентів. Серйозні виробники самі розробляють фрикційні матеріали, прагнучи досягти кращих експлуатаційних якостей.

На сьогоднішній день можна виділити три основні типи накладок для гальмівних колодок - органічні, металовмісні та керамічні.

Органічні зазвичай роблять на основі графіту з додаванням сполучних речовин та компонентів, що підсилюють тертя - полімери, скловолокно, мідна або бронзова стружка та інші матеріали. Так як у складі міститься невелика кількість металу (до 30%), такий матеріал ще називають низькометалевим (low-metallic).

Колодки такого типу широко поширені на ринку автомобільних запчастин, вони добре переносять морози та мають привабливу ціну. З іншого боку, органічні накладки відносно м'які, вони не відрізняються високою стійкістю до зносу і не дуже хороші при серйозному навантаженні.

Включення у значній кількості міді, сталі або інших металів до складу фрикційного матеріалу сприяє покращенню тепловіддачі, тому такі колодки добре витримують значне нагрівання, наприклад, у разі агресивної манери водіння. Металовмісні накладки менше схильні до власного зносу, зате набір сильніше стирають гальмівний диск і трохи галасливі. Багато хто вважає цей варіант оптимальним для використання більшості легкових автомобілів.

Накладки на основі кераміки мають високу зносостійкість і чудово працюють при дуже сильному нагріванні, тому їх застосування виправдане в гоночних болідах, де різке гальмування здатне викликати нагрівання до 900...1000 °C. Однак для звичайної їзди містом або заміськими поїздками вони не годяться, тому що вимагають попереднього прогріву приблизно до 200 °C. А непрогріта кераміка не зможе проявити свої найкращі якості, проте здатна прискорити знос гальмівного диска. До того ж, вартість керамічних колодок є надто високою.

Якщо збільшився гальмівний шлях, чути вереск індикатора зносу, заклинює робочий гальмівний циліндр, заїдає супорт, отже, настав час міняти колодки. Втім, краще періодично контролювати стан гальмівних механізмів та колодок, не чекаючи подібних сигналів. Оцінити ступінь зношування колодок можна, зазирнувши у вікно в супорті. Якщо від фрикційного шару залишилося 1,5-2 мм, колодки потрібно міняти. І звичайно, не можна доводити справу до повного стирання накладки, тому що в цьому випадку металева основа колодки швидко зіпсує гальмівний диск.

на заміну слід враховувати тип автомобіля, його масу, потужність ДВС, умови експлуатації, манеру водіння.

Підбирайте колодки такого самого розміру, як і замінні. Це прискорить і покращить їхнє притирання, особливо якщо диск (барабан) має нерівності (буртики).

Для максимальної сумісності бажано, щоб колодки та диск були від одного виробника.

Обов'язково потрібно міняти усі колодки на обох колесах однієї осі. В іншому випадку поведінка машини в процесі гальмування може виявитися непередбачуваною.

Деталі, що є у продажу, можна розділити на три категорії:

- 1. Оригінальні, тобто ті, що встановлюються на машинах, що виходять із конвеєра. Вони можуть бути дорогими, зате ви гарантовано отримуєте деталь, якість якої контролює не тільки безпосередній виробник, але і автовиробник, під брендом якого вона випускається. Таким чином, ви можете не сумніватися в тому, що деталь повністю відповідає заявленим характеристикам.

2. Аналоги (так званий афтермаркет) - це деталі, які виробляються тією ж компанією, що і оригінали, але продаються під їх власним брендом. Вони можуть мати певні відхилення від заявлених параметрів. 1999 року Європейська Економічна Комісія зобов'язала виробників неоригінальних деталей гальмівної системи забезпечувати відповідність вимогам автовиробника не менше ніж на 85%. В іншому випадку продукція не допускається на європейський ринок. Про таку відповідність говорить маркування ECE R90.

За ціною аналоги можуть наближатися до оригінальних деталей, але часто дешевші на 20…30%.

Коефіцієнт тертя у колодок-аналогів набір нижче, ніж у оригінальних, і зазвичай становить 0,25…0,4. Це, звичайно, позначиться на швидкості спрацьовування гальм та довжині гальмівного шляху.

3. Продукція, призначена для країн, що розвиваються. У цій категорії можна знайти недорогі колодки, але їхня якість — кому як пощастить. Дешеві колодки навряд чи прослужать довго, проте здатні зіпсувати гальмівний диск. Отже, така економія може виявитися досить сумнівною, особливо якщо згадати, що йдеться про безпеку.

Краще звернутися до , у цьому випадку ви не потрапите на підробку, яких дуже багато, а поширюються вони в першу чергу на ринках та в невеликих магазинах.